Gewichtsvermindering door thermisch spuiten

De auto-industrie is verwikkeld in een harde strijd om het gewicht van een wagen te reduceren. Mede hierdoor wil men de steeds strenger wordende emissienormen blijven halen: het concept van downsizing is dus omnipresent in deze industrie. Keller France participeert, op haar niveau, in deze technologische ontwikkelingen door de ontstoffing te realiseren op een nieuwe generatie machines die de wanden van cylinders via een thermisch spuitproces van een toplaag voorzien. Het proces heet CBC (Cylinder Bore Coating) en wordt door machinefabrikant Heller op 3 Renaultsites toegepast: Cléon in Frankrijk, Valladolid in Spanje en Pitesti in Roemenië (Dacia).

De technologie

De technologie

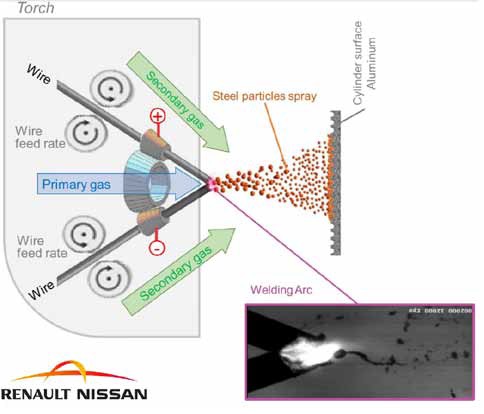

De auto-industrie zoekt, op vraag van de markt, naar oplossingen om het gewicht van de toekomstige wagens te reduceren. De emissienormen worden namelijk steeds strenger en hierdoor is het concept van downsizing van motoren overal aanwezig, of het nu gaat om motoren van type Euro V of Euro VI. De toegepaste technologie voor cylinders in motorcarters op vandaag bestaat er niet meer uit om de wanden af te werken door hulzen in de cylinders van aluminium-motorblokken te plaatsen, maar om via een thermisch spuitproces direct een toplaag op de aluminium binnenwand van de cylinders aan te brengen. Men spaart zo de “zware” hulzen uit en bespaart aanzienlijk gewicht op dit onderdeel. De techniek werd ontwikkeld door Daimler AG, en voor de industrialisering werd een partenariaat gesloten met Heller Maschinenfabrik GmbH. Zij hebben de techniek CBC (Cylinder Bore Coating) op punt gezet. Een belangrijk punt is ook nog de finale afwerking van het boorgat na het aanbrengen van de oppervlaktelaag. De CBC techniek zorgt voor een fijnere afwerking en laat toe de as van het bewerkingscentrum dat de finale afwerking doet beter uit te lijnen met de as van het boorgat. Dit alles zorgt er voor dat het traditionele inrijden van de motor (de “rodage”), gehalveerd kan worden. Tevens levert deze technologie motoren op met langere levensduur en betere prestaties.

Electrische boogprojectie tussen twee draden

De technologie maakt gebruik van een twee-draads spuitproces om continu ijzer- en koolstofdraden te smelten en ze op de cylinderwand te spuiten met behulp van een stikstofgasstroom. De snelheid van de geprojecteerde deeltjes bedraagt tussen de 60 en 80 meter per seconde en er wordt een temperatuur van 2000 °C bereikt. De oppervlaktekwaliteit die hiermee bereikt wordt heeft enerzijds een veel betere slijtvastheid en anderzijds zeer goede smeereigenschappen.

Ontstoffingsinstallatie van Keller

Ontstoffingsinstallatie van Keller

Tijdens het spuitproces worden een aantal zeer fijne deeltjes uitgestoten (stof, slakken, etc). Renault diende daarom een partner te vinden die een gepaste afzuiging en ontstoffing van deze bewerking kon realiseren. Keller France was in staat om positief te reageren op het verzoek van Renault, mede dankzij de ervaring van Keller Lufttechnik GmbH met Heller bij Duitse fabrikanten (Daimler, BMW, …) Op heden levert Keller France deze installaties op de sites van Renault Cléon, Renault Valladolid en Dacia Pitesti. Keller France heeft voor dit proces PTfilterinstallaties voorgesteld, uitgerust met vonken-voorafscheiders en de nieuwste antistatische KLR-Bran filterelementen. De aanzuigpunten aan de Heller-machines zijn uitgerust met een automatische luchtdebietregelaar ProFix, waarmee het debiet op de verschillende afzuigpunten kan ingeregeld worden. De ventilatoren zijn op hun beurt frequentie geregeld. Het brandrisico in de filterinstallatie is aanzienlijk. Het is namelijk mogelijk om smeulende stof- of slakdeeltjes mee te zuigen die brand in de filtertoestellen kan veroorzaken. Hiervoor zijn 2 beschermingsniveaus ingebouwd. Een eerste bescherming wordt gerealiseerd door het injecteren van kalk in de afzuiginstallatie, waardoor het gecombineerde mengsel stof/kalk inert wordt. De tweede bescherming wordt verkregen door het plaatsen van een branddetectiesysteem met bijhorende brandonderdrukking. Dit systeem is voorzien van temperaturen vonkdetectie en passende stikstofonderdrukking. Bij de opstart van het project werd het afgescheiden stof ook getest op explosiviteit. Er werd vastgesteld dat het stof explosief is, en bijkomend werd dan ook bepaald wat de minimale verhouding kalk/stof moet worden om een inert mengsel te bereiken. Hierdoor kon het explosiegevaar ingedijkt worden en wordt het kalkdoseersysteem naast brandbeveiligings-systeem dus ook gebruikt als explosiebeveiliging. Voor de site van Dacia in Pitesti heeft Keller bovenop deze explosiebeveiliging ook nog een tweede beveiligingsniveau gebouwd: een geïntegreerd ontlastsysteem ProPipe, dat ook indoor kan opgesteld worden, gecombineerd met een technische ontkoppeling in geval van explosie (ProFlap terugslagklep en ATEX gecertifieerde uitdraaisluis). De eerste testinstallaties toonden aan dat de manipulatie van kalk en afgescheiden stof zeer arbeidsintensief waren voor de Renault-medewerkers. Hierop heeft Keller France aan Renault een gecentraliseerd kalktoevoer- systeem en stofafvoersysteem voorgesteld. Deze technologie wordt door Keller al succesvol gebruikt bij haar RECLAIM-proces om automatisch lakstraten af te zuigen en ook Renault is op vandaag ingestapt in deze technologie. Tegen eind 2018 zal Keller France een 20-tal van deze installaties opgeleverd hebben aan Renault, met in totaal 5 systemen voor centrale kalktoevoer en stofafvoer.