Industriële robots in beweging

Een autonoom geleid voertuig (AGV) uitgerust met een robotarm van Mitsubishi Electric maakt het mogelijk om dezelfde robot op meerdere werkstations in te zetten. Het systeem is ontworpen om flexibiliteit te bieden bij assemblagelijnen en de productiviteit van de fabriek te vergroten.

Een armrobot kan enorm nuttig zijn bij het uitvoeren van productielijntaken zoals assemblagewerk of het overbrengen, verpakken en sorteren van items vanaf een transportband. Bedrijven die robots gebruiken, waarderen hun flexibiliteit in termen van aanpassing aan verschillende routines en taken, maar het is niet mogelijk voor de robot om eenvoudig door een productiefaciliteit te bewegen en vervolgens taken op individuele werkstations uit te voeren.

Robot komt langs werkstations

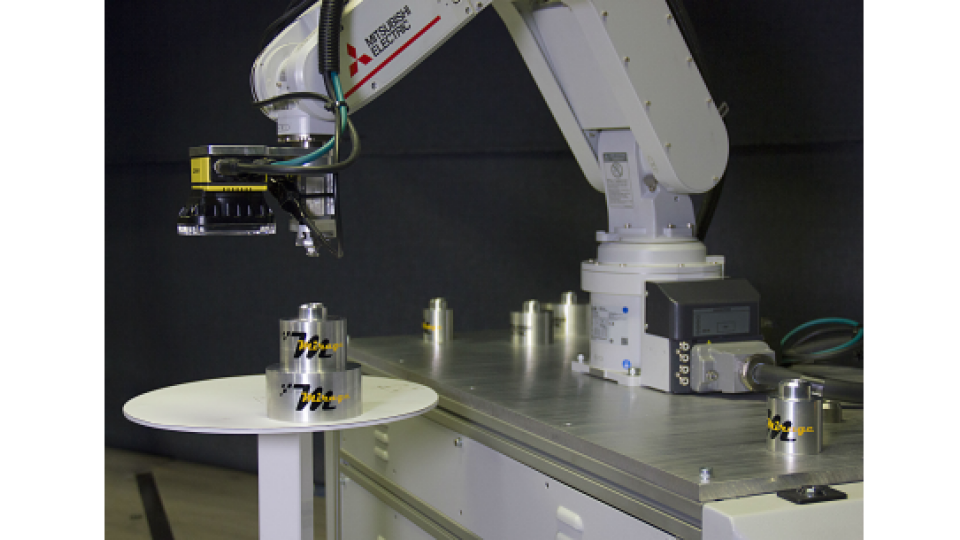

Daarom hebben Mitsubishi Electric en AGV-fabrikant Mirage een oplossing ontwikkeld die bestaat uit een AGV en een robotarm als een stand-alone systeem. Deze combinatie biedt gebruikers nieuwe installatieopties. Denk daarbij aan de inzet van robots op meerdere werkstations. De robot kan langs een productielijn bewegen voor taken van productassemblage tot pick-and-place-verpakking op basis van vraag, het kan van lijn wisselen en functioneren naar waar het nodig is.

De AGV kan langs de lopende band bewegen volgens een pad dat wordt gedefinieerd door magnetische tape. Radiofrequentie-identificatietags worden gebruikt om de AGV te vertellen waar te stoppen, te versnellen of te vertragen. Het is ook uitgerust met veiligheidsscanners waarmee het apparaat kan stoppen als een obstakel onderweg wordt gevonden of als een bestuurder te dicht bij het voertuig komt. Robot en voertuig communiceren via een Mitsubishi Electric PLC waarmee ze kunnen bepalen wanneer de AGV het station heeft bereikt en de taak in gang kan worden gezet.

IJkpunt bepalen met visionsysteem

Nadat de robot op een aangewezen werkstation is aangekomen en voordat de eigenlijke taak wordt uitgevoerd, wordt met een visionsysteem de locatie van de machine beoordeeld om kleine variaties in de aankomstpositie te compenseren. Hier wordt de positie ten opzichte van het station opnieuw berekend. Zodra dit uitgangspunt is vastgesteld, blijft alle nauwkeurigheid van de industriële robot behouden. Uitgerust met een ingebouwde voeding die tot 13 uur meegaat, kan het apparaat eenvoudig een volledige ploegendienst voltooien voordat de verwisselbare voedingseenheid moet worden vervangen.

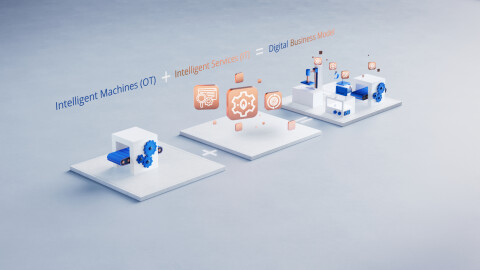

Operators kunnen communiceren met de robot en AGV via een Mitsubishi Electric grafische operator terminal (GOT) of op afstand, met behulp van een op Wi-Fi aangesloten master control box. De robotarm is ook voorzien van de voorspellende onderhoudsgereedschappen van Mitsubishi Electric, waarmee machinisten snel eventuele problemen in de apparatuur kunnen vaststellen en downtime tot een minimum kunnen beperken. Door de veiligheid van de operator, het gebruiksgemak, de interconnectiviteit en flexibiliteit op de fabrieksvloer te maximaliseren, is de oplossing een voor de hand liggende tool voor het behalen van Industry 4.0-doelstellingen.