Opmars robots in voedingsmiddelenindustrie

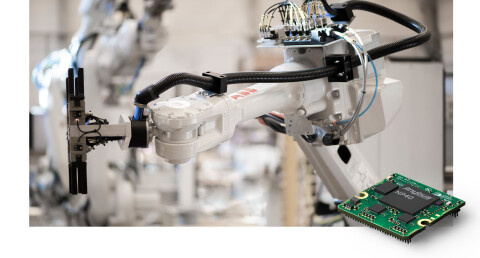

Robots zijn niet meer weg te denken in de huidige industrie en hebben hun succesvolle opmars doorgezet in de hygiënische ruimten van de levensmiddelenproductie. Ook hier garanderen ze handlingsprocessen zoals sorteren, verplaatsen en inpakken met de hoogste precisie. Robotfabrikant Stäubli speelt hier op in met de Fast Picker TP80, speciaal ontwikkeld voor de voedingsmiddelenindustrie.

In vergelijking met de maakindustrie is robotisering in de voedingsmiddelenindustrie nog echt pril te noemen. Werden robots voorheen vooral ingezet bij verpakkingswerkzaamheden, tegenwoordig zijn ze steeds vaker te vinden in productieruimten voor het bewerken, oppakken en verplaatsen van het voedingsproduct zelf. Volgens de machinerichtlijn moeten machines in de voedingsmiddelenindustrie zo ontworpen en gebouwd zijn dat infectie-, ziekte- en besmettingsgevaar voor de consument wordt voorkomen en daarom voldoen aan een aantal hygiënische voorschriften. Er zijn twee officiële normen geschreven, te weten NEN-EN 1672-2 en ISO 14159, die zijn gebaseerd op de richtlijnen die de EHEDG (European Hygienic Engineering & Design Group) heeft gepubliceerd.

De buitenkant van deze robots is glad zodat micro-organismen zo min mogelijk kans krijgen. In de voedingsindustrie zijn ook twee andere factoren van groot belang. Ten eerste moeten de robots een voorzichtige greep hebben zodat het kwetsbare product niet wordt beschadigd en ten tweede moet het systeem flexibel genoeg zijn om de vele productvarianten die er zijn te kunnen herkennen en op te pakken. Het Zwitserse merk Stäubli biedt een breed gamma aan robots geschikt voor toepassingen voor deze industrie.

De TP80 ingezet voor het insnijden van brooddeeg (foto: DeWilde Engineering) |

Fast Picker TP80 HE

De Fast Picker TP80 high-speed robot die speciaal ontwikkeld is voor sorteer- en verpakkingstoepassingen in de voedingsmiddelenindustrie haalt meer dan 200 picks per minuut en heeft een laadcapaciteit tot maximum 1 kg. De TP80 heeft een breed werkbereik met een diameter van 1,6 m en bereikt een herhaalnauwkeurigheid van ongeveer 0,05 mm. De TP80 heeft standaard beschermingsklasse IP54 maar dat kan optioneel met balgen worden verhoogd naar IP65. Stäubli heeft aangekondigd dat de nieuwste versie TP80 binnenkort in een HEuitvoering (humid environment) beschikbaar zal zijn. Deze speciaal beschermde versie zal dan bestand zijn tegen intensieve reinigingsprocessen in de voedingsmiddelenindustrie.

Volgens Gerald Vogt, algemeen directeur van Stäubli Robotics Duitsland, heeft deze machine naast de technische prestaties ook andere belangrijke voordelen: “De Fast Picker is speciaal ontworpen voor toepassingen in de buurt van levensmiddelen. De vierasser kan zonder vermogensverlies met voedsel-compatibele olie uit klasse NSF H1 functioneren, is gemakkelijk te integreren en hoeft niet tegen het plafond gemonteerd te worden.”

De speciale NSF H1 olie, die ontwikkeld is in nauwe samenwerking met een partnerbedrijf, voldoet aan de specifieke eisen van de Stäubli robotaandrijvingen. Dus met garantie van de maximale levensduur en zonder beperkingen van de prestaties, zoals dat bij andere machines wel het geval kan zijn.

Een belangrijk voordeel is de fysieke montage van de TP80. Deze hoeft niet zoals deltarobots verplicht direct boven het product aan het plafond worden gemonteerd. De Fast Picker kan aan de muur of op de grond naast de voedsellijn gemonteerd worden. In geval van een lek zullen levensmiddelen niet direct vervuild raken. Een ander voordeel is dat tijdens het reinigingsproces de TP80 eenvoudig zijwaarts gedraaid kan worden. De kans dat gevoelige onderdelen, zoals sensoren, vision-systemen met reinigingsvloeistof in aanraking komen is dan zeer klein.

Complete software

Stäubli heeft ook gedacht aan een oplossing voor complexe pick-, sorteer- en verpakkingstaken waarbij meerdere robots betrokken zijn. De nieuwe Load-Sharing software LINEmanager biedt een complete oplossing en verzorgt de synchronisatie van de productielijn door de snelheden van zowel de robots als die van de aan- en afvoerbanden op elkaar af te stemmen. Gebruikers kunnen dus eenvoudig de besturing van de robotsystemen en die van de volledige productielijn programmeren.

Dit artikel is eerder gepubliceerd in Products4Engineers 2015-03 (september 2015)