Toepassing en ontwerp van membraanschakelaars

De membraanschakelaar is een bedieningspaneel dat zich door de jaren heen heeft bewezen als zeer betrouwbare oplossing voor onder andere standalone applicaties. Ook worden membraanschakelaars toegepast in combinatie met andere bedieningstechnieken, zoals resistieve of capacitieve touchscreens. De schakelaar is eenvoudig toe te passen en door de kleeflaag aan de achterzijde relatief makkelijk aan te brengen op een behuizing. De membraanschakelaar is er in vele vormen, maatvoeringen en opbouw-varianten.

Tekst: Wim Welleweerd, Product Engineer SCHURTER Electronics B.V.

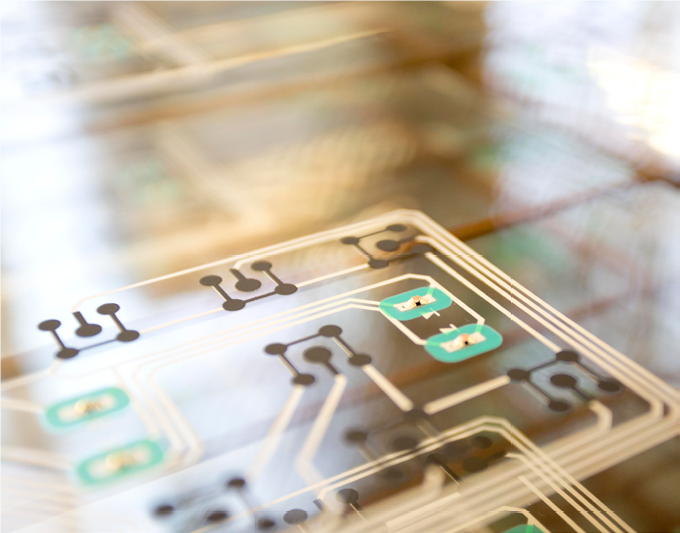

De werking van een membraanschakelaar is als volgt: er zijn twee flexibele elektrische circuits die door een afstandsmateriaal (spacer) van elkaar worden gehouden. In de spacer zit op de positie van de toetsen een rond gat. Druk je op het bovenste circuit dan zal er een kortsluiting ontstaan waardoor de stroom gaat lopen. Haal je de vinger weg van de toets-positie, dan zal de bovenste circuitfolie weer terugveren in de oude positie en wordt het contact onderbroken. In plaats van twee circuits wordt het bovenste circuit tegenwoordig bijna altijd vervangen door een metalen clicker. De clicker, die doorgaans aan de onderzijde verguld is, maakt door het indrukken van de toets contact tussen de sporen op het onderste circuit.

Zeefdruk

Het printwerk van de membraanschakelaars wordt door zeefdruk aangebracht:

- De eerste drukgang is de geleidende zilver-inkt voor het elektrische circuit.

- Als tweede drukgang volgt het grafiet dat slijtage van de contacten op zowel het kabeluiteinde als toetsen tegengaat.

- Als laatste drukgang wordt over het gehele elektrische circuit met uitzondering van de contactvlakken een isolerende laag aangebracht ter bescherming van invloeden van buitenaf.

- Boven dit elektrische circuit wordt een grafische folie aangebracht met een zeefdruk techniek, voorzien van afbeeldingen en kleuren.

Wanneer er te weinig ruimte is of wanneer de toetsen in een zogenoemde matrix opstelling zijn geplaatst, zullen er sporen over elkaar heen moeten gaan kruizen.

Dit wordt gerealiseerd met een crossover. Deze crossovers worden ook door middel

van zeefdruk inkten gemaakt en hebben een geringe hoogte zodat het circuit

relatief vlak blijft. Het circuit van een membraanschakelaar wordt gedrukt op polyesterfolie met een dikte van 0.125 mm. Na het drukken wordt de folie uitgesneden door middel van laser-bewerking. Een aansluitkabel aan een membraanschakelaar kan in principe elke lengte en vorm hebben.

Ontwerpproces

Doorgaans wordt door een grafisch vormgever of ontwerper een lay-out gemaakt van de frontfolie met de toetsposities en eventuele display uitsparingen. Ook klantlogo’s en kleurstellingen worden besproken en vastgelegd. Aan de hand van deze informatie gaat de engineer van de producent aan de slag. De informatie wordt als PDF-bestand aangeleverd, dat met het tekenpakket Adobe Illustrator wordt bewerkt.

Mogelijkheden embossing

Bij de keuze voor toetsverhoging, ook wel embossing genoemd, op de toetsen zijn er diverse mogelijkheden. De keuze bestaat uit rand-embossing, vlak-embossing en dome-embossing. Een dome-embossing moet aangebracht worden met een messing-embossing-stempel terwijl vlaken rand-embossingen ook aangebracht kunnen worden door middel van een kunststof-embossing-stempel. Bij een kunststof-embossing- stempel moet men rekening houden met een tolerantie op de hoogte van embossing van +/-0.2mm terwijl bij een messingembossing- stempel een hoogte tolerantie van +/-0.1 haalbaar is. Niet iedere hoogte van een embossing is zomaar mogelijk. Hoogte van 0.3mm zijn standaard. Moet er aan een hogere hoogte voldaan worden, is hiervoor een hogere embossingtijd nodig. Dit zal de kostprijs verhogen. Haakse en scherpe hoeken moeten in een embossing zoveel mogelijk vermeden worden, omdat op deze plaatsen de folie de neiging heeft te scheuren en zeefdrukinkt op deze plaatsen snel zal breken. De kostprijs van een kunststof embossingstempel is ongeveer 1/3 van een messing uitvoering. In een kunststof embossing kan maar één embossing-hoogte gerealiseerd worden, terwijl in een messing embossingstempel verschillende hoogten mogelijk zijn. Messing gereedschappen zijn goed geschikt voor hogere en complexere oplagen waar kunststof gereedschappen meer geschikt zijn voor kleinere oplagen.

Displayvenster

Beschikt de membraanschakelaar ook over een displayvenster, dan heeft het de voorkeur om een ontspiegeld polyestermateriaal (EBA) als frontfolie toe te passen. Bijna altijd wordt deze aan de voorzijde voorzien van structuurlak. De structuurlak geeft het product weer een mattere uitstraling waarbij het display worden uitgespaard voor een goede transparante doorkijk. Embossingen worden normaal gesproken niet van structuurlak voorzien om inktbreuk te voorkomen. Zijn de posities van toetsen, ledvensters en eventuele andere vensters bepaald, dan worden de gegevens geconverteerd en overgebracht naar het mechanische tekenpakket. Hiervoor wordt het tekenprogramma Solidworks ingezet. In dit programma worden gegevens verder verwerkt en worden het elektrisch circuit, de gereedschappen en productiebestanden getekend.

Opbouw materialen eenvoudige membraanschakelaar

Frontfolie

Polyestermateriaal voorzien van gebruikersinformatie en zilvercontacten aan de achterzijde

Spacer

Polyestermateriaal aan beide zijden voorzien van kleeflaag

Circuitfolie

Polyesterfolie met een dikte van 0.125 mm voorzien van geleidend drukwerk en kabel

Kleeflaag

Voor verlijmen van membraanschakelaar op een behuizing

Kabel

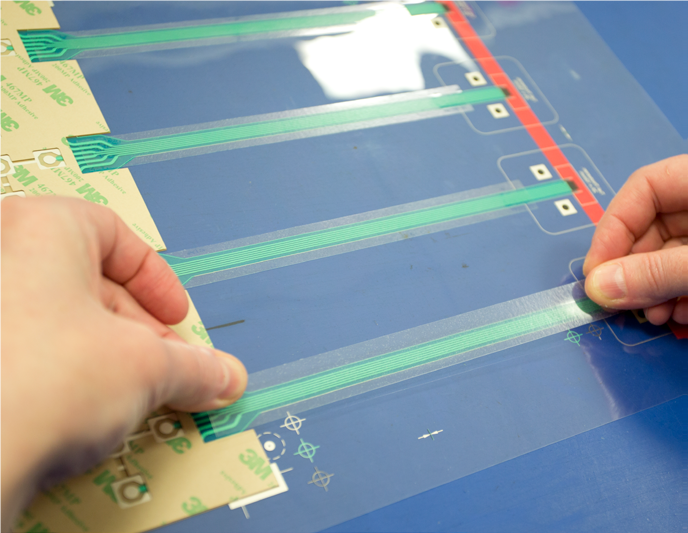

Vaak is de kabelpositie al vastgesteld door de opdrachtgever. Daarbij is het belangrijk om te weten dat een kabeluitgang (de positie waar de kabel de membraanschakelaar verlaat) niet op een toets- of ledpositie kan zitten. Dit heeft te maken met het gegeven dat het circuit door middel van zeefdruk op een polyesterfolie gedrukt wordt. Bij voorkeur komt het hart van de kabel minimaal 5mm uit de snijrand van de membraanschakelaar. Indien een IP-67 waarde van toepassing is, moet deze afstand minimaal 7mm zijn in verband met de waterdichtheid van de membraanschakelaar.

In principe kunnen de kabels elke vorm en lengte hebben. Beperkingen hierin zijn de oplopende weerstandswaarde bij lange kabels en de maximale lengte van het drukformaat in de zeefdrukmachine. Het kabeluiteinde wordt aangepast aan de toegepaste connector op de printplaat. Veel voorkomende kabeluiteinden hebben een raster (pitch) van 1.0, 1.25 of 2.54 mm. Belangrijk is ook de connectorspecificaties te raadplegen over de kabeldikte die nodig is om de kabel goed in de connector te

fixeren. Gaat de kabel tijdens assemblage in de behuizing langs relatief scherpe randen, dan is het raadzaam om een isolatietape aan te brengen aan de drukzijde van de kabel. Hierdoor ontstaat een extra robuuste kabel, die goed beschermd is tegen kortsluiting en spoorbreuk.

Vorm

Een membraanschakelaar is er in vele vormen, maatvoeringen en opbouw-varianten. Omdat een membraanschakelaar door middel van moderne lasersnijtechniek op maat wordt gesneden, is in principe elke vorm mogelijk. Door de lasersnijtechniek is een tolerantie van +/-0.1mm mogelijk. Standaard wordt op de buitenmaat uitgegaan van +/-0.2mm tolerantie.

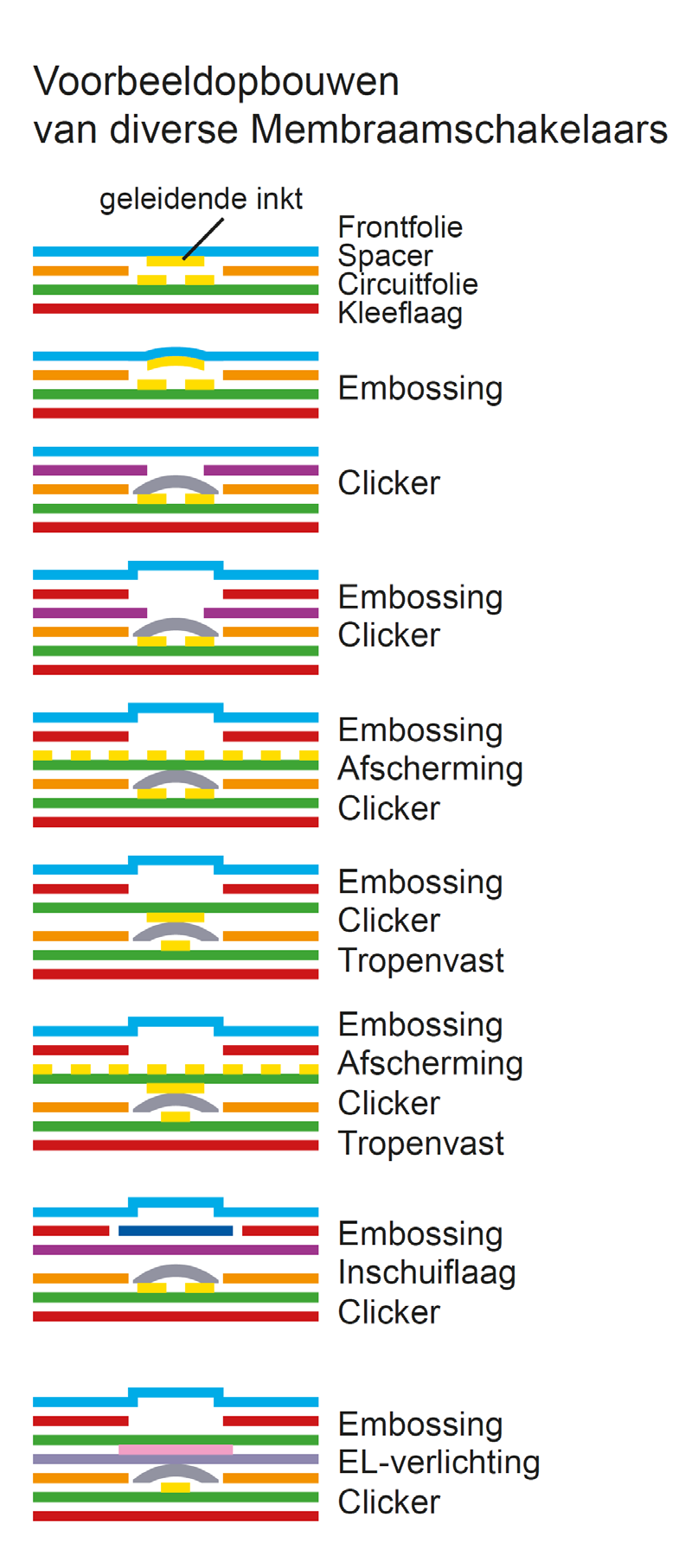

Opbouw

De opbouw van membraanschakelaars is afhankelijk van de gewenste voorzieningen. Een standaard membraanschakelaar heeft ongeveer een dikte van 1mm. Afhankelijk van de bouw van membraanschakelaar kan deze wel totale dikte krijgen van 1.5 mm. Hieronder een opsomming (in willekeurige volgorde) van de verschillende mogelijkheden. Sta in het ontwerpproces stil bij deze vragen:

- Is een embossing op de toetsen en eventueel bij ledvensters gewenst?

- Is een inschuifvoorziening voor inschuifkaartjes gewenst, en is het daarbij de bedoeling dat de inschuifkaartjes over de toetsen gaan?

- Zijn status-leds nodig? En zo ja, hoe hoog zijn deze leds?

- Zit de status-led in de toets of wordt er gekozen om deze zelfs in het midden van de toets te plaatsen?

- Moeten de toetsen verlicht worden? Wordt led-techniek of een EL-verlichting ingezet?

- Is elektrische afscherming een vereiste?

- Wordt de membraanschakelaar toegepast onder hoge temperaturen met een hoge luchtvochtigheid (tropen vast)?

- Zijn speciale EMC-eisen van toepassing?

- Aan welke IP-waarde moet de membraanschakelaar voldoen (stof- en waterdichtheid)?

- Is een dubbele toets-bediening een vereiste?

- Is de ondergrond waarop de membraanschakelaar wordt aangebracht vlak of gebogen?

- Wordt een venster (glas of kunststof) of een touchscreen aanbracht in de membraanschakelaar?

- Worden de toetsen uitgevoerd met een metalen clicker of alleen met zeefdrukcontacten?

- Is voetbediening of bediening met een metalen voorwerp van toepassing?

- Is er een eis maximale weerstandswaarde van de toetsen? (kabellengte en spoorbreedte)

- Overige speciale SMD-componenten?

- Wordt de membraanschakelaar door de klant of door producent aangebracht op de behuizing?

SMD-componenten

Bij het inzetten van SMD-leds zal altijd beoordeeld moeten worden of deze geschikt zijn voor toepassing in een membraanschakelaar. De leds en andere SMD-componenten mogen standaard niet hoger zijn dan 0.7 mm. Zijn de componenten wel hoger dan zal en extra elektrisch circuit moeten worden toegepast, waardoor de kostprijs omhoog gaat. De voetprint van de componenten mag niet kleiner zijn dan de 0603 SMDvoetprint.

Aanbrengen op behuizing

Wordt de membraanschakelaar door opdrachtgever aangebracht op de behuizing dan is een vlakke ondergrond een vereiste. Tijdens het aanbrengen van de membraanschakelaar op behuizing mogen de metalen clickers niet door hun nulpunt gaan, omdat de clicker dan defect kan raken. Voor een goede geleiding en contact tijdens het indrukken van de toets worden uitsluitend vergulde clickers toegepast.

De membraanschakelaar is een bewezen toepassing voor tal van applicaties, uitgevoerd door standalone machines die een beperkte elektrische bediening nodig hebben. De schakelaar is er in vele vormen, maatvoeringen en opbouw-varianten en wordt altijd als klant-specifiek ontwikkeld. De input van de opdrachtgever is hierbij essentieel.

Referenties / Downloads

Over SCHURTER

SCHURTER Electronic Components is een toonaangevend producent van elektronische componenten. Als Zwitsers familiebedrijf opereert SCHURTER succesvol wereldwijd. In een dynamische markt laat de SCHURTER groep een duurzame groei zijn dankzij specialistische competenties, het innovatievermogen, de nabijheid van klanten en de financiële onafhankelijkheid.

De SCHURTER groep bestaat uit twee divisies: Components en Input Systems. De divisie Input Systems ontwikkelt en produceert op maat gemaakte oplossingen op het gebied van touchscreens, capacitieve technologie en membraanschakelaars. De divisie Components produceert en levert elektronische componenten als connectoren, zekeringen, schakelaars, EMC-producten en EMS service. De business unit Solutions bundelt alle competenties van de SCHURTER Groep in een zakelijk totaalpakket op het gebied van productie, distributie en voorraadbeheer van componenten.

SCHURTER Electronics B.V.

De Nieuwe Haven 12

NL-7772 BC Hardenberg

+31 523 281 200

T +31 523 281 200

[email protected]

schurter.nl