Preparatie van metaalstructuren voor microscopisch onderzoek

Metaalwerkstoffen worden, naast vele andere chemische en fysische eigenschappen, geïnterpreteerd op basis van hun interne structuur, de zogenaamde microstructuur. Afhankelijk van de grootte van de componenten die onderzocht worden, noemen we dit "macro- of microstructuur". Deze microstructuur is meestal aangepast aan het technisch gebruik van de materialen en is toegankelijk met conventionele lichtmicroscopen, op voorwaarde dat de sample dienovereenkomstig is verwerkt. Dit prepareerproces wordt ook wel "metallografisch prepareren" genoemd. Afhankelijk van de metaalsamenstelling, de bewerking (bijv. warmtebehandelingen en omvormprocessen) en de verwachte microstructurele eigenschappen (bijv. korrelgrootte, gehalte aan niet-metalen inclusies), worden zowel mechanische als elektrolytische verwerking en de daaropvolgende chemische en microscopische contrasten en vergrotingen geselecteerd. Een eenvoudig te begrijpen, meer praktijkgericht zicht op dit onderwerp zal in deze tekst worden behandeld.

Wat is een structuur en waarom is het de moeite waard om het te bekijken naar door een microscoop?

Een metaalstructuur is samengesteld uit kristallijne, meestal microscopische individuele gebieden, de zogenaamde "korrels". Macroscopische korrels zijn zeldzamer en, afhankelijk van het basismetaal, eerder te vinden in non-ferro materialen (bijv. aluminium, koper, zink). Kun je met het blote oog of vergrootglas structurele details zien spreken we van macrostructuur; is een microscoop (stereo, gereflecteerd licht of digitale microscoop) noodzakelijk voor de beoordeling, dan wordt dit microstructuur genoemd.

Wanneer de materialen stollen, groeien deze korrels uit van de smelt, met elkaar en met "vreemde bestanddelen" (fasen, onzuiverheden) en reageren natuurlijk ook op latere externe invloeden, zoals chemische processen (corrosie), chemisch-fysische (bv. warmtebehandelingsprocessen) of ook zuiver mechanische invloeden, zoals latere omvormprocessen. Structuur, grootte en oriëntatie van de korrels zijn het resultaat van de gebruikte metaalsamenstelling (legering) en de ontstaansgeschiedenis van het materiaal (smeden, gieten, additief geproduceerd werkstuk).

Na een metallografische preparatie kan met de lichtmicroscoop het zichtbare licht in interactie treden met de geprepareerde structuurkorrels resp. hun kristaloppervlakken en grenzen en deze zichtbaar maken. Dat komt normaal gesproken voor bij vergrotingen van 25x tot 1000x, wat de limiet in de klassieke lichtmicroscopie is. Roosterafwijkingen, structuren en componenten op submicroscopisch niveau (<1μm) tot op atomair niveau worden niet gemeten met de lichtmicroscoop, maar met een elektronenmicroscoop. Dus als er hogere vergrotingen nodig zijn, worden elektronenmicroscopen (SEM, TEM) gebruikt die met optionele instrumenten voor elementenanalyse kunnen worden uitgebreid (EDX: bijv. ZEISS EVO 10/15/25);

Uit het microscopische beeld kunnen dan conclusies worden getrokken over de materiaaleigenschappen van het materiaal of het werkstuk (materialen in de totale composiet). Zo kan bijvoorbeeld op basis van de korrelgrootte en de algemene microstructuur hardheid en taaiheid worden bepaald; bepaalde fasen kunnen een voor brosheid zorgen of van invloed zijn op de corrosiebestendigheid. Microstructurele beoordelingen zijn dus niet alleen middelen voor het testen van eigenschappen tijdens de bouw en verwerking, maar spelen ook een grote rol bij de beoordeling van schadeclaims.

Afb. 1 Perlitisch gietijzer met lamellair grafiet, geëtst met nital. De koolstof treedt voornamelijk op als grafiet in lamellaire vorm., wat zorgt voor een verminderde vastheid. De perlitische matrix zelf beschikt over een voldoende mate aan hardheid.

Microstructurele bestanddelen die met behulp van lichtmicroscopie beoordeeld kunnen worden

(Fig. 1):

- Korrels/kristallieten met hun korrelgrenzen

- Intermetallische verbindingen en precipitaten

- Niet-metaalinclusies (NMI) en fasen

De volgende criteria worden gebruikt voor de beoordeling:

- Type en vorm

- Grootte en aantal

- Distributie en oriëntatie

Op basis van deze informatie is het dan mogelijk om een gedetailleerde beschrijving van de microstructuur te verkrijgen en conclusies te trekken over de mogelijke eigenschappen.

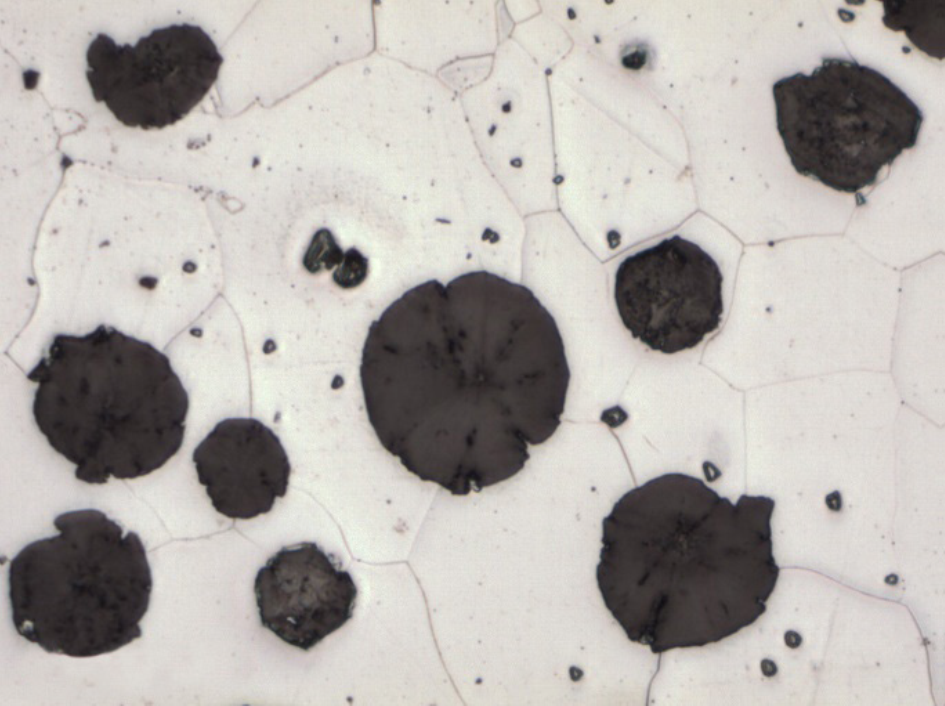

Afb. 2 Ferritisch gietijzer met kogelgrafiet, geëtst met nital. De koolstof komt voornamelijk als grafiet in kogelvorm voor. De kogelvorm zorgt voor een betere vastheid in vergelijking met lamellair gietijzer, de hardheid van de werkstof is echter op basis van de afwezigheid van cementiet in een puur ferritische structuur geringer.

Hoe maak je deze structuur zichtbaar?

De basis voor de juiste structurele weergave is een gecoördineerde metallografische preparatie. Uitgaande van de materiaalsamenstelling en het gewenste resultaat kan een breed scala aan prepareermethoden worden gebruikt. Op de Struers website vindt u een overzicht van de benodigde stappen voor uiteenlopende preparatieprocessen.

De metallografie maakt deel uit van het destructieve materiaalonderzoek. Een werkstuk dat metallografisch moet worden onderzocht, wordt bijna altijd vernietigd of ten minste licht beschadigd, maar kan daarbij in sommige gevallen nog steeds worden gebruikt, bijvoorbeeld voor het testen van ambulante bouwcomponenten. Hieronder worden de nodige stappen voor de preparatie van een sample in het kort beschreven:

De eerste stap is het uitnemen van een sample uit het werkstuk. Dit wordt gedaan door middel van een nat doorslijpproces met een abrasief op een snel roterende, dunne doorslijpschijf onder waterkoeling (Afb.3). Deze sample vertegenwoordigt de microstructurele toestand van het gehele onderdeel of alleen van een specifieke constructiezone (lasnaad, verbinding,

warmtebehandeld gebied). Dat betekent natuurlijk, dat het doorslijpproces zo voorzichtig mogelijk moet zijn, zodat er geen schade aan de structuur wordt toegebracht. Dit wordt bereikt door een constructie van doorslijpschijf en machine die perfect zijn afgestemd op het materiaal en de toepassing.

Afb. 3: Doorslijpmachine met ingespannen tandwiel voor het uithalen van een sample. Dit meestal inductief of gehard gedeelte moet op structuur en hardheid worden onderzocht en daarom uit het werkstuk worden gezaagd.

In de tweede stap, het inbedden, worden de afzonderlijke stukken voor een betere behandeling en het creëren van gestandaardiseerde afmetingen vastgezet (afb. 4). Voor fixatie worden meestal epoxy- of acrylharsen gebruikt, de processen kunnen koud zijn (tot ca. 100°C, bij atmosferische druk of onder vacuüm) of in warme inbedpersen (op max. 350 bar en 180°C) tot stand komen.

Afb. 4: Variatie van ingebedde samples van verschillende geometrie. De inbedprocedure met verschillende harsen garandeert een goed preparatieresultaat en maakt een efficiënte preparatie mogelijk.

Hoewel met het doorslijpen en inbedden al de basis voor een optimale voorbereiding en daarmee een goede microstructuurweergave is gelegd, voor de microscopie is de belangrijkste stap het slijp- en polijstproces, waarbij de macroscopische ruwheid van het grondoppervlak dermate wordt gereduceerd, dat de sample een reflecterend oppervlak krijgt. Als alleen de macrostructuur zichtbaar moet worden gemaakt, zijn een paar grove slijpstappen en etsen met zuren of logen voldoende. Hier is geen reflecterend oppervlak voor nodig, omdat meestal een stereomicroscoop wordt gebruikt.

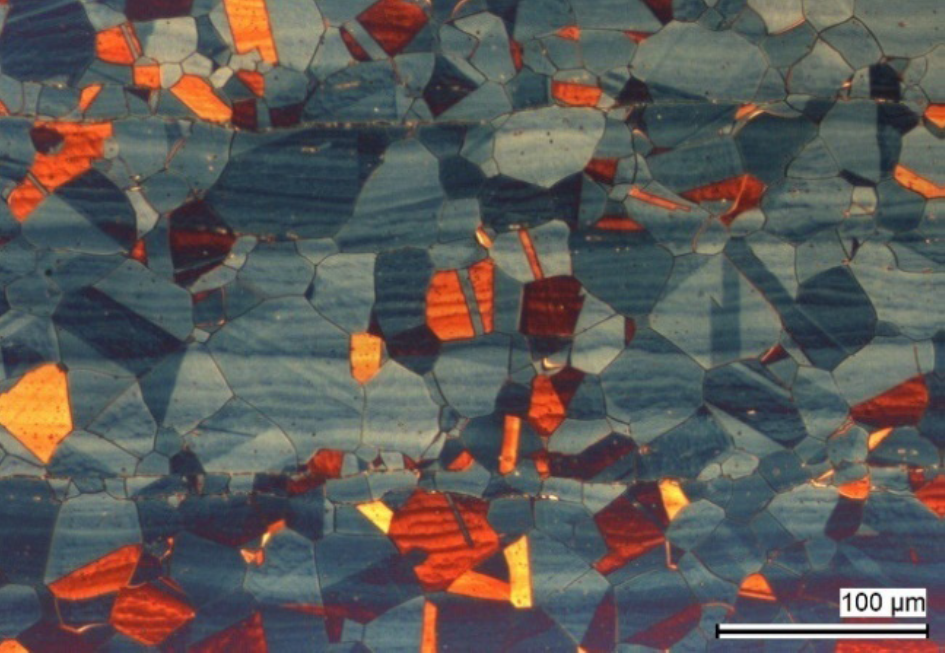

De spiegelglans is echter voorwaarde voor het zichtbaar maken van microscopische bestanddelen onder de lichtmicroscoop. Dit wordt bereikt door een behoedzame verwijdering met fijn tot zeer fijn schurend materiaal na slijpen, tot bijna alle beschadigde gebieden van het oppervlak zijn verwijderd met diamant, aluminiumoxide of colloïdaal siliciumdioxide op geschikte polijstdoeken en -schijven. Het succes van de preparatie is meestal te zien in het differentieel interferentie contrast (DIC), die de kleinste vervormingen van het oppervlak zichtbaar maakt (Fig. 9). Natuurlijk is in de meeste gevallen ook een controle met een normale lichtmicroscoop mogelijk als er geen DIC beschikbaar is. Pas daarna mag de sample worden geëtst. Het etsproces versterkt de contrasten, die niet of slechts gedeeltelijk zichtbaar zijn in het lichtveld. Hiervoor worden meestal alleen zwakke zuren gebruikt. Voor ongelegeerd en laaggelegeerd koolstofstaal en gietijzer wordt vaak 1...3% alcoholisch

salpeterzuur (Nital) gebruikt (zie afb. 5). Corrosiebestendige staalsoorten vereisen een speciale etsen, bijvoorbeeld kleurets, die de interferentie van het microscooplicht reduceert tot het oppervlak, of elektrolytische ets van het oppervlak (Figuren 10 en 11).

Afb. 5: Corrosiebestendig austenitisch staal na eindpolijsten met OP-S en kleuretsen volgenden Lichtenegger en Bloech. Austenitische korrels met tweelingen en kristalsegregatiestrepen in richting van de vervorming worden zichtbaar.

Opmerking: Alleen in een optimaal gecoördineerde interactie tussen preparatietechniek, het bijbehorende chemische of elektrochemische etsproces en de microscopische contrastmethodes (lichtveld, DIC, polarisatie) en de gewenste resolutie (het kleinste waarneembare kenmerk) komen de structuren aan het licht.