Cobotcel voor continue kalibratie en kwaliteitsinspectie van sensoren

We staan er niet zo bij stil, maar er komt heel wat bij kijken om deuren automatisch te laten opengaan. De meer dan 600 medewerkers van BEA Sensors doen dat gelukkig wel. Het bedrijf met het hoofdkantoor in Angleur (vlakbij Luik) mag zich pionier noemen in deze nichemarkt en blijft voortdurend inzetten op innovatie. Om de kwaliteit van zijn producten te borgen investeerde BEA in een nieuwe testopstelling. Het hart van deze cel is de Yaskawa HC20DTP cobot.

BEA, ‘bureau d’electronique appliqué’, werd opgericht in 1965. “Toen lag de focus nog op algemene elektronica, maar het bedrijf merkte hoe detectie steeds belangrijker werd. “Al in 1972 ontwikkelde BEA de eerste sensor voor beveiliging, een wereldprimeur”, vertelt Sébastien Simonis, manager Industrialization bij BEA. Sindsdien bouwt het bedrijf aan een volledige lijn voor toegangscontrole, en veiligheids- en beveiligingssystemen voor de industrie, de beveiligingssector en transport. Nog altijd is innovatie het handelsmerk van het bedrijf. En hoewel BEA intussen wereldwijd actief is met productiesites in Pittsburgh en Peking, vindt de research & development (R&D) nog altijd plaats in Angleur.

Kwaliteitscontrole bij ieder product

BEA staat bekend als pionier. Een reputatie die het met elke innovatie ook weer bevestigt. Een mooi voorbeeld daarvan is de ORASCAN die onlangs zijn vuurdoop kreeg op de BAU beurs. Simonis: “Om een schuifdeur vlot, veilig en betrouwbaar te laten werken, waren voorheen drie aparte sensoren nodig, vaak een combinatie van infrarood- en radartechnologie. Met de introductie van de ORASCAN kan voortaan de volledige deur gecontroleerd worden met één enkel apparaat. We zijn erin geslaagd om de lasertechnologie nog nauwkeuriger te maken en te integreren met radartechniek. Zodra de ORASCAN commercieel beschikbaar is, moet onze productie daar wel klaar voor zijn. Dat geldt dan ook voor onze kwaliteitscontrole, want ieder product wordt uitvoerig getest voordat het bij de klant wordt afgeleverd”, stelt Simonis.

Meer flexibiliteit in kalibratie en kwaliteitsinspectie

Het team van Simonis bedacht daarom een nieuwe testopstelling. Waar BEA in het verleden steevast koos voor een specifieke, op het product afgestemde, installaties, wilde het bedrijf het deze keer over een andere boeg gooien en de eigen productie future proof maken. “Het idee was om te werken met een robotcel voor kalibratie en kwaliteitsinspectie, die zich flexibel kan aanpassen aan de andere vorm en afmetingen van nieuwe en bestaande producten en continu autonoom kan doorwerken.”

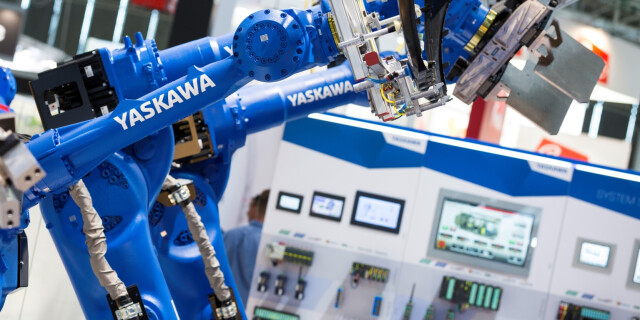

Het hart van de cel moest een zesassige cobot worden met voldoende payload om ook op dat vlak de nodige flexibiliteit in huis te halen. Een zoektocht die BEA al snel naar robot- en cobotspecialist Yaskawa leidde. “Ze hebben de grootste cobot”, vertelt Gilles Bauduin, technical support en designer Industrialization. “Bovendien wist ik uit ervaring bij mijn vorige werkgever hoe betrouwbaar Yaskawa werkt.”

Racks: standaardaansluiting, custom design

Ook voor BEA was dit nog grotendeels onontgonnen terrein, waar ze met heel het Industrialization team enthousiast de schouders onder zetten. Bauduin: “De enige robot die hier al in de productie meedraait is een vierassige. Deze uitdaging was toch van een heel andere orde. We moesten de cel immers zodanig opbouwen dat de cobot elke grijppositie kon bereiken en op een vlotte, logische manier weer bij zijn startpunt raakte.” Gelukkig kon het team van Simonis rekenen op heel wat ondersteuning van Yaskawa. De cobot werd al in 2020 geleverd en geïnstalleerd op zijn sokkel. “Door corona hebben we het project echter in de koelkast moeten steken. Een jaar geleden werd het weer opgepakt.” Eerst werd het rack ontworpen, gebouwd en ingepast in de cel. Samen met de cobot vormen de racks ten slotte de sleutel tot flexibiliteit. “De racks beschikken over een standaardaansluiting, zodat de cobot ze makkelijk kan grijpen. Maar daaronder kan het ontwerp aangepast worden in functie van het te testen product.” Met ruimte voor tien sensoren per rack en dertig racks kunnen er zo driehonderd producten voor kwaliteitsinspectie ingeladen worden.

Ondersteuning bij programmeren

Volgend punt op de agenda: leren programmeren. “De eerste dagen kreeg ik er toch hoofdpijn van”, geeft Bauduin toe. “De ondersteuning van Yaskawa was echter goed. Ik vertelde wat ik wilde bereiken, zij toonden hoe dat op de meest efficiënte en snelste manier te realiseren was. Door hun ervaring wisten ze welke paden de cobot het beste kon volgen. Ik heb er heel veel van geleerd.” Hij kreeg overigens als enige de opleiding, maar toch kunnen ook andere leden van het team de cobot probleemloos bedienen. “Omdat hij functioneert als slave van de PLC in de TwinCAT omgeving van Beckhoff. Ze geven de opdracht welke bewegingen hij van A naar B en terug moet maken. Hoe hij die bewegingen moet uitvoeren, hebben we dan al geprogrammeerd.”

Het R&D-team stelt de nieuwe cobot inmiddels al behoorlijk op de proef. “De ramp-up is begonnen en we hebben er alle vertrouwen in dat eenmaal de productie van onze ORASCAN begint de cobot vlot zal kunnen volgen.” Ook op vlak van flexibiliteit heeft hij zich al bewezen.

Eenvoudig om ontwerpen nu te finetunen

“De cobot maakt het heel eenvoudig om het ontwerp van producten verder te finetunen en dan meteen aan de nodige kwaliteitsinspectie te onderwerpen. Zelfs als de afmetingen meer dan 10 mm verschillen, hoef ik enkel één regel in de programmering aan te passen om de cobot betrouwbaar aan het werk te laten gaan.” De cel heeft intussen al een exacte kopie gekregen en daarmee is de testcapaciteit verdubbeld naar zeshonderd producten voor kwaliteitsinspectie. Daarnaast kijken BEA en Yaskawa samen hoe ze een robot in de productie kunnen integreren om bij de productie van een andere nieuwigheid, de ARTEK sensoren, de lijm heel gecontroleerd kunnen neerleggen. “Er is met dit project een stevige basis van vertrouwen gelegd”, besluit Simonis.