Duurzaam onderhoud

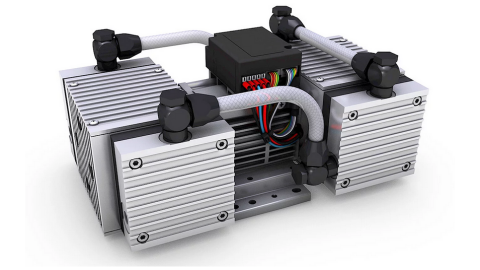

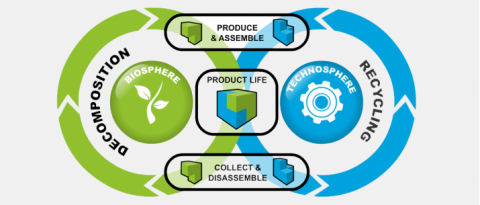

De rol van onderhoud in het kader van duurzaamheid is niet te onderschatten. Door goed onderhoud te plegen is het in eerste instantie mogelijk om de levensduur van machines en installaties te verlengen. Dit betekent pas op een later tijdstip hoeven investeren in nieuwe apparatuur en dus een besparing op grondstoffen. Goed onderhoud betekent echter ook: een optimaal werkende machine waar geen onnodige energieverliezen optreden. Bijvoorbeeld als gevolg van een verkeerde afstelling of regeling, wrijving door slechte smering, slijtage en lekkages.

Er zijn vele aspecten die onderhoud en duurzaamheid aan elkaar koppelen. In het kader van een lange levensduur is het bijvoorbeeld van belang om een goed smeerbeleid te hanteren. De juiste smeermiddelen op de juiste tijdstippen in de juiste hoeveelheden toedienen, betekent een minimale wrijving met als gevolg minder slijtage, een kleinere warmte ontwikkeling en tevens een lager energieverbruik.

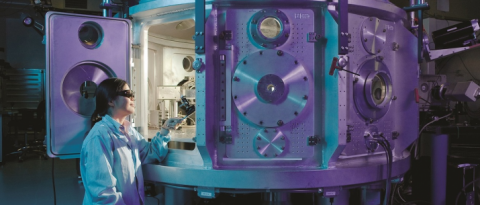

Smeren was voorheen de taak van de ‘jongste bediende’, maar is inmiddels uitgegroeid tot een tak van sport die zeer serieus wordt genomen en waarin veel onderzoek wordt gedaan. Bijvoorbeeld naar de samenstelling van smeervetten en –oliën. De nieuwe generatie smeermiddelen heeft hierdoor een langere levensduur en is optimaal in staat om zowel warmte als slijtagedeeltjes af te voeren door het in stand houden van een dun laagje tussen de bewegende delen.

Om de eigenschappen van smeerolie zo lang mogelijk optimaal te houden, wordt de kwaliteit gemonitord en filtratie toegepast om te voorkomen dat slijtagedeeltjes in de smeerolie de kans krijgen om in het systeem schade aan te richten. Technieken als ‘ultrasoon smeren’ zijn in te zetten om altijd de juiste hoeveelheid smeervet toe te dienen; hierbij ligt niet alleen de aandacht op ‘te weinig’, maar ook op ‘te veel’.

Lekverliezen

Een ander onderhoud gerelateerd thema in het kader van duurzaamheid is het controleren op lekverliezen. Bij hydraulische installaties is dit veelal het probleem niet. Mensen ondervinden immers direct de gevolgen van lekkende olie omdat de omgeving vies en glad wordt. Anders ligt het bij luchtlekkages. Wanneer deze maar klein genoeg zijn, worden ze ten eerste niet opgemerkt en dus niet opgelost. Maar ook wanneer in een fabriek ‘sissende geluiden’ te horen zijn wordt er niet altijd actie ondernomen. De nadelen liggen immers ‘alleen’ in een hogere energierekening en een groter persluchtverbruik. De productie zelf heeft er geen last van en de onderhoudsdienst wordt er niet door gestoord.

Diverse pneumatiekbedrijven hebben daarom serieuze ‘energiescans’ ontwikkeld waarbij het volledige persluchtsysteem wordt nagelopen en beoordeeld. Hierbij worden niet alleen lekverliezen opgespoord maar ook het leidingwerk geanalyseerd. Perslucht leidingnetten worden regelmatig in de loop der jaren worden uitgebreid waardoor de gebruiker uiteindelijk te maken heeft met veel extra leidingwerk en vaak onnodig veel bochten en koppelingen met bijbehorende verliezen. Door een herziening van het leidingnet en het oplossen van lekkages heeft menig bedrijf een compressor kunnen uitschakelen of de oorspronkelijk geplande aankoop geschrapt.

Dynamisch gedrag

Goed onderhoud betekent tot slot het dynamisch gedrag van machines voortdurend in de gaten houden. Bewegende machines zijn immers onderhevig aan trillingen waardoor in- en afstellingen kunnen verlopen. Zeker wanneer het om oudere machines gaat. Ook ‘ongelukjes’ met bijvoorbeeld transportmiddelen kunnen leiden tot bijvoorbeeld uitlijnproblemen. Moderne technieken zoals trillingsanalyse kunnen hier uitkomst bieden. Door het (online) monitoren van relevante parameters - bijvoorbeeld trillingen, druk en temperatuur - zijn storingen in een vroeg stadium te signaleren wat bijdraagt aan een langere levensduur en een hogere efficiëntie.