Verhoog het rendement van productielijnen met de OEE

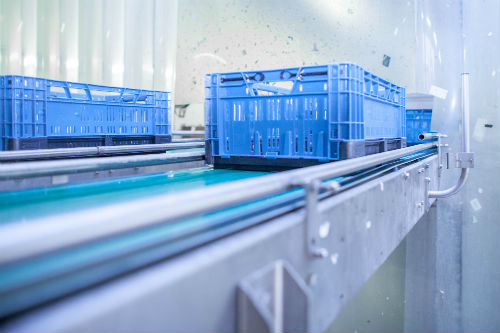

Het wekelijkse managementoverleg tussen Hoofd Productie, Hoofd Techniek en Hoofd Logistiek brengt bij veel bedrijven iedere week weer talloze vragen naar boven. Dikke rapporten over de productielijnen tonen hoe lang een lijn uit productie is geweest, maar de exacte oorzaken zijn onbekend. Was de motor bijvoorbeeld stuk? Of was er niet genoeg productaanvoer? Heeft de operator de lijn misschien stil gezet omdat de kwaliteit van het product niet acceptabel was? Vermoedens over de oorzaken zijn er vaak wel, maar zonder metingen blijft het koffiedik kijken.

Overall Equipment Efficiency

De Japanse automobielindustrie werkt al jarenlang met de Overall Equipment Efficiency (OEE), een getal tussen 0 en 100 waarmee wordt uitgedrukt hoe een productielijn presteert. Om deze OEE te berekenen worden drie factoren gebruikt:

- Beschikbaarheid: draait de machine of niet?

- Snelheid: hoe snel draait de machine?

- Kwaliteit: hoeveel producten voldoen aan de gewenste specificaties?

Stel dat de lijn slechts de helft van de voorzienen productietijd actief is, dan is de beschikbaarheid dus gelijk aan 0.5. Als diezelfde lijn vervolgens op 70% van de voorzienen snelheid draait en het percentage goede producten is 85% dan wordt de OEE: 0.5 x 0.7 x 85% = 29,75. De theorie is zeer eenvoudig, de uitvoering daarentegen vaak complexer.

Kosten besparen

Toch is er veel resultaat te halen met verbeterende lijnmonitoring. Een simpele rekensom maakt dat inzichtelijk:

Een productielijn van 10 miljoen is geen uitzondering. Met een levenscyclus van 10 jaar komt dat neer op een jaarlijkse afschrijvingspost van1 miljoen euro, zeg maar 500 euro per uur. Ieder uur dat de productielijn stilstaat kost dus in principe al 500 euro. Tel daar de kosten van een 'werkeloze' operator, verloren productie en te late leveringen bij op en het verlies per uur loopt al snel fors op. De meeste bedrijven monitoren wel de tijd dat een lijn stilstaat, maar weinig bedrijven hebben systemen bedacht om de oorzaak van de stilstand te monitoren en te verhelpen.

Meten is weten

Met de huidige technologie is het vrij eenvoudig om een operator een gebruiksvriendelijke terminal te beschikking te stellen. Met een aantal sneltoetsen kan hij de oorzaak van een storing meteen vastleggen. Deze gegevens kunnen samen met een aantal automatische metingen, zoals de lijnstatus en lijnsnelheid worden opgeslagen in een online database. Via deze database krijgt het management nauwkeurige en correcte informatie over lijnstoringen en kan het adequate maatregelen treffen.

Ook grote schermen op de productievloer die real-time de rendementen tonen geven de operator meteen feedback. Zo kan bijvoorbeeld een oververhitte motor of een te lage temperatuur van een te verwerken grondstof snel worden gesignaleerd. De operator kan op basis van die informatie het productieproces bijsturen en meer uitval voorkomen.

Het invoeren van OEE systeem is meestal niet moeilijk en heeft ook een zeer snelle terugverdientijd. Maar waarom gebeurt het dan zo weinig?

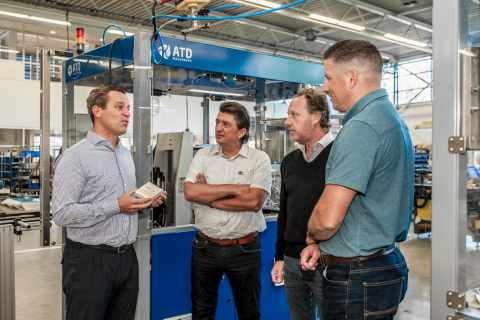

Dit artikel is geschreven in samenwerking met Marcel Laes, directeur van CimPro. Dit bedrijf is gespecialiseerd in het meten, doorsturen, presenteren en analyseren van procesgegevens van industriële installaties.

Hiervoor maken ze uitsluitend gebruik van open systemen van World Class Manufacturers. Voor de industrie is de focus van het bedrijf energiemanagement, lijnmonitoring en alarmmanagement.

Cimpro heeft kantoren in Nederland en België.