Hoe digitalisering bedrijven helpt om kosten en energie te besparen

Lenze maakte zich de afgelopen jaren tot een onmisbare partner voor machinebouwers door van big data smart data te maken. De eerste stappen naar meer energie-efficiëntie en duurzaamheid. Lenze wil nu die slimme data en de digital twins, die daaruit voortspruiten, inzetten om kosten over de volledige levenscyclus van de machine te verlagen door de basis te leggen voor open automatisering. Uiteraard met minder energieverbruik, maar ook eenvoudigere engineering is een bijkomend voordeel.

Big data, slimme fabrieken, Industrial Internet of things… Data is de heilige graal in de industrie momenteel. Maar hoewel iedereen de mond vol heeft van big data, hebben bedrijven eigenlijk vooral behoefte aan smart data om hun productiviteit te verhogen en hun kosten terug te dringen.

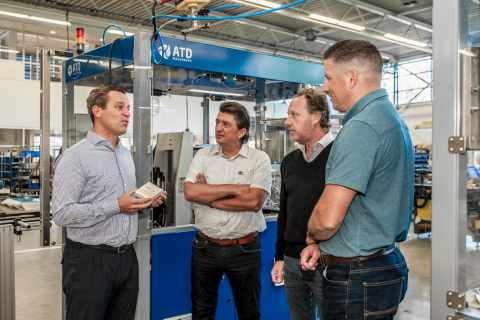

Efficiëntie en innovatie kunnen ook met minder data tot stand komen. Lenze toonde tijdens de afgelopen Hannover Messe hoe het op een intelligente manier data verwerkt. ‘Denk niet groots, maar slim’, was de boodschap van de automatiseringsspecialist uit Hamelen. Want de juiste data minimaliseert verliezen van energie, tijd en materiaal. Er zijn twee hoekstenen om dat te bereiken. Het open automatiseringsplatform Nupano, dat het eenvoudig maakt om digitale businessmodellen op machineniveau te integreren, enerzijds, en de digital twin als verzamelpunt voor alle relevante informatie gedurende de volledige levenscyclus van assets anderzijds.

Planning van de aandrijving

Elke machine begint natuurlijk met een goed ontwerp. De Easy System Designer van Lenze maakt een optimale planning van de aandrijving mogelijk, inclusief correcte dimensionering en veilige uittekening van de functionaliteiten van de machines. Klanten kunnen via deze webgebaseerde tool voor het eerst hun volledige machine virtueel ontwerpen. Wat dat oplevert? Machinemodules die reeds getest en goedgekeurd zijn kunnen zo eenvoudig hergebruikt worden, waardoor er minder tijd en inspanningen in de engineering gaat zitten. Bovendien staat het verbeteren van de energie-efficiëntie en het duurzaam omspringen met grondstoffen door compactere hardware centraal.

Bouwen van de machine

De machine is nu perfect ontworpen. Tijd om ze te bouwen. Daar komt Lenze FAST bij helpen met zijn kant-en-klare software engineering modules. FAST zorgt ervoor dat 80 procent van de engineering in 20 procent van de tijd kan gebeuren dankzij zijn flexibel en makkelijk uit te breiden kader voor machinetoepassingen. Een mooi voorbeeld daarvan is Auto-Tuning. De automatische aanpassing van de controller cascade in de servo inverter in 60 seconden betekent een merkbare reductie van de werkbelasting en een verbetering van de prestaties. En over servo-inverters gesproken, het nieuwe i750 portfolio dat Lenze voorstelde op de Hannover Messe combineert efficiëntie, nauwkeurigheid en dynamica in multi-assige systemen en realiseert zo 10 procent snellere cycli. Een tweede opvallende hardwarecomponent is de c430 controller die garant staat voor basis motion voor compacte machines.

Bedienen van de machine

Ook tijdens het gebruik moet de machine blijven uitblinken in veiligheid en efficiëntie om de kwaliteit van producten en de productiviteit te verhogen. Veel bedrijven proberen daarom de stap te zetten naar voorspellend onderhoud. Via de modules Condition Monitoring en Asset Management van Lenze wordt dat mogelijk. Op basis van bestaande data wordt diep in de machine gekeken om de prestaties te evalueren en de beschikbaarheid van machines binnen het productieproces op te volgen. Uitgewisselde data (van het veld tot in de cloud) wordt in overzichtelijke dashboards gegoten, zodat ook OEE en Downtime Tracking perfect mogelijk worden. Een nieuwigheid is de Drives Data Hub, de gateway tussen de data in de drive en deze toepassingen, zodat ze met betrouwbare data gevoed worden, zonder de nood aan extra componenten. De Drives Data Hub draait onafhankelijk naast de machinesturing.

Recycling met behulp Product Passport

Ten slotte moet er al van bij het ontwerp van de machine nagedacht worden over hoe ze op het einde van haar leven weer gerecycled kan worden. Een kolfje naar de hand van de digital twin die de verwerker perfect kan vertellen waaruit de machine bestaat, waar het materiaal geïnstalleerd is en in welke hoeveelheid. Met deze informatie in het achterhoofd, kan er werk gemaakt worden van een gerichte recycling. Het Product Passport bevat al deze data over de machinecomponenten en vormt dus de basis voor een efficiënte circulaire economie.