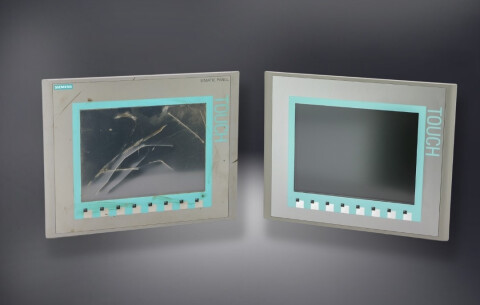

Hoe ontwikkel je het perfecte HMI PCAP touchscreen?

Het ontwikkelen van HMI’s is een technisch complexe aangelegenheid, die veel gespecialiseerde kennis en expertise vergt. Vereisten worden steeds strenger, terwijl de technologie zich in hoog tempo ontwikkelt. Het ontwerpen van een hoogwaardige HMI-oplossing is maatwerk, waarbij talrijke aspecten een rol spelen. Alle afzonderlijke processtappen, zoals het bedrukken van glas, lamineren, optical bonding en het integreren van de elektronica, moeten zorgvuldig op elkaar worden afgestemd.

Bij het ontwerpen van PCAP touchscreens bepaalt een groot aantal keuzes het succes van een optimale functionaliteit, assemblage en integratie. Zowel voor het frontglas, de PCAP-sensor, het display als de optical bonding technologie zijn verschillende opties beschikbaar, elk met hun eigen voordelen en beperkingen. Door voor al deze onderdelen de meest geschikte optie te selecteren, is het mogelijk om een bedieningssysteem te ontwikkelen dat optimaal is afgestemd op het gebruik en de werking van de uiteindelijke toepassing.

Selectie van het frontglas

Voor zowel het frontglas zelf als de oppervlakteafwerking ervan zijn er verschillende opties. Als de voorzijde van het bedieningspaneel van glas is, is er een breed scala aan mogelijkheden: helder, ontspiegeld, chemisch of thermisch gehard, met glanswaarden in verschillende gradaties. Ook is er de mogelijkheid extra coatings aan te brengen, zoals AR (ontspiegeld), AS (anti-soiling), AF (anti-vingerafdruk) of antibacterieel.

De keuze van de oppervlakteafwerking voor de chemische antireflectiecoating (glanswaarde) van het frontglas is mede afhankelijk van het type beeldscherm. Vooral bij beeldschermen met een hoge resolutie bestaat het risico op weerspiegeling als de chemische structuur van het glasoppervlak niet op het beeldscherm is afgestemd.

Thermisch of chemisch gehard glas is vele malen harder dan floatglas en bijzonder stabiel tegen botsingen met stompe voorwerpen. Thermisch gehard glas is echter alleen verkrijgbaar vanaf een bepaalde glasdikte. Gelaagd glas garandeert een grotere weerstand tegen breuk, omdat bij breuk de glassplinters aan de lijmlaag blijven kleven.

Voor alle coatings geldt dat de specificatie van de krasbestendigheid van het oppervlak en de weerstand tegen chemisch agressieve stoffen zoals ontsmettingsmiddelen een belangrijke rol spelen. Een hoge IK-waarde (slagvastheid) kan worden bereikt met gelaagd glas of gehard dik glas en geschikte integratie.

Bij voedselproductie en draagbare apparatuur wordt vaak een kunststof affrontglas gebruikt, gemaakt van PC (polycarbonaat) of PMMA (polymethylmethacrylaat). Als een optimale breukbestendigheid vereist is wordt POLYM gebruikt, een onbreekbaar composiet van PC en PMMA.

Een kunststof front heeft als voordelen dat het een geringer gewicht heeft en de breukvastheid hoger ligt. Er moet echter rekening worden gehouden met het uitgassingseffect van deze hydroactieve materialen en de lagere krasbestendigheid van het oppervlak. Het POLYM-materiaal kan alleen worden gebruikt door het stevig met het beeldscherm te verbinden door middel van optical bonding.

Bedrukken van het glazen front

Er zijn verschillende methoden om glas te bedrukken: UV-printen, keramisch printen, printen op basis van oplosmiddelen en digitaal printen. Elk proces heeft bepaalde voor- en nadelen die moeten worden overwogen, rekening houdend met de eisen die aan het eindproduct gesteld worden.

UV-printen: bij UV-printen is een hoge printkwaliteit en een hoog detailniveau mogelijk, vooral bij dunne en smalle contouren. Ook een hoge mate van lichtdichtheid en een sterke hechting zijn belangrijke voordelen van UV-printen, net als een betrouwbare reproduceerbaarheid van de kleur en de UV-bestendigheid. Een speciale voorbehandeling van het glasoppervlak maakt het mogelijk om een extreem sterke kleurhechting te bereiken. Mechanische verbindingen kunnen door verlijming op de bedrukking worden aangebracht.Een nadeel ten opzichte van keramisch printen is de krasbestendigheid. De bedrukking wordt hier echter tegen beschermd door de bedrukking op de achterkant en de bijbehorende integratie.

Keramisch printen: Het belangrijkste voordeel van keramisch printen is de volledige chemische weerstand en mechanische stabiliteit. Het nadeel is een kleiner kleurbereik, mogelijke kleurveranderingen tijdens het bakproces en dus een vermindering van de kleurechtheid. Bij meerkleurendruk is er een risico op oneffenheden.

Bedrukking op basis van oplosmiddelen: Met deze methode kan een hoge drukkwaliteit en detailnauwkeurigheid worden bereikt, evenals een betrouwbare kleurreproduceerbaarheid. De mate van hechting is echter beperkt en ook UV- en chemische weerstand is lager in vergelijking met andere druktechnieken.

Digitaal printen maakt fotorealistisch printen met hoge resolutie mogelijk. Het proces is ideaal voor snelle sampling. Nadelen zijn de hoge laagdikte van de bedrukking en de verminderde duurzaamheid. Om de lichtdichtheid te verhogen, wordt digitaal bedrukt glas extra gezeefdrukt.

PCAP-sensoren

PCAP-sensoren worden geproduceerd op basis van AFF (adhesive-film-film) of DITO-glass (double-ITO-coating). Beide uitvoeringen hebben een zuivere aansluitlip die naar een separate controllerprint leidt of een COF-versie (Chip on Flex) waarbij de controllerchip op de aansluitlip is aangebracht.

Het voordeel van de op film gebaseerde sensoren is dat deze eenvoudig te lamineren zijn, door middel van zeer transparante zelfklevende films. De in DITO-glas uitgevoerde versie wordt gelamineerd door de sensor met een stevige afdeklens te verbinden. Met de foliesensoren kunnen speciale patroonontwerpen worden gerealiseerd op frontglas tot 10 mm dik. Een belangrijk voordeel van de in DITO-glas uitgevoerde versie is de lage weerstand van de ITO-plaat, waardoor een hoge mate van EMC gemakkelijker te realiseren is en de lichttransmissie hoger is.

Voor buitentoepassingen worden op film gebaseerde sensoren gelamineerd met een UV-blokkerend OCA-materiaal achter het frontglas. Deze UV-blokker voorkomt vergeling van de polyester lagen gedurende de levensduur van het product. Voor glazen sensoren wordt een UV-stabiel hechtmateriaal gebruikt.

PCAP-besturing

PCAP-besturingen zijn verkrijgbaar in een groot aantal chipvarianten en ontwerpen van diverse fabrikanten, zoals PenMount, EETI, Ilitek of Microchip. De keuze voor de meest geschikte elektronica hangt af van de vereisten en de gebruiksomgeving van de toepassing.

Voor industriële en medische toepassingen worden gecertificeerde besturingssystemen gebruikt. Naast plug & play-oplossingen worden ook klantspecifieke programmeerbare controllers ontwikkeld, die optimaal zijn afgestemd op de toepassing en de eisen voor gecertificeerd gebruik. De focus ligt op EMC-compatibiliteit, weerstand tegen water en zout water op het aanraakoppervlak en bedienbaarheid met zeer dikke handschoenen. PCAP-sensoren kunnen groter worden uitgevoerd dan het actieve schermgebied, om virtuele knoppen, schuifregelaars en besturingswielen te integreren in hetzelfde besturingssysteem.

Displays

Ook de keuze van het juiste display hangt af van de eisen die worden gesteld aan de toepassing. Voor het display kan worden gekozen uit het assortiment van een groot aantal fabrikanten. Displays die gebruikt worden voor industriële en medische toepassingen dienen te voldoen aan specifieke eisen als een groter temperatuurbereik, een langere levensduur van de achtergrondverlichting, de mogelijkheid om ze in zware omstandigheden te gebruiken en een optimale kijkhoek.

De mechanische integratie dient zodanig te gebeuren dat de displays eenvoudig te vervangen zijn in geval van een defect. In een vroeg stadium van het project wordt ook rekening gehouden met levertijden, beschikbaarheid en certificering van een vervangend component.

Optical Bonding

De juiste keuze van de meest geschikte verbindingstechnologie voor de specifieke toepassing wordt gemaakt op basis van de eisen waaraan het eindproduct moet voldoen en de combinatie van de afzonderlijke componenten. Bepalende factoren zijn de te verwachten omgevingsinvloeden, de vorm en diagonaal van het scherm en de vereisten van de PCAP-sensortechnologie.

Optical Bonding is een bewezen technologie en is een technisch betrouwbare methode om HMI-displays te optimaliseren. Met behulp van verschillende hechttechnologieën worden frontglazen met touchsensoren en displays tot één geheel samengevoegd. Optical bonding van displays verbetert en optimaliseert de optische en mechanische prestaties van bedieningssystemen aanzienlijk. De belangrijkste voordelen zijn een uitstekende leesbaarheid, minder reflectie, meer mechanische stevigheid, het voorkomen van condensatie, de ondoordringbaarheid voor stof- en vuildeeltjes, de gekwalificeerde UV-stabiliteit en verbeterde aanraakprestaties. Er zijn verschillende technieken beschikbaar voor display bonding: Dry Optical Bonding, Liquid Optical Bonding (LOCA) en Air Gap Bonding. Optical Bonding is de optimale oplossing voor toepassingen met specifieke eisen op het gebied van gebruik en omgevingsinvloeden.

Mechanische constructie

Er zijn verschillende opties voor de mechanische constructie van de HMI-toepassing, passend bij de toepassing en de omstandigheden waarin deze gebruikt wordt. De glasrand moet worden verzonken en beschermd in een frontpaneel of een behuizingsframe. De coverlens wordt met een sterk hechtend frame in de behuizing of het frontpaneel geïntegreerd. Voor afdichting en bescherming van de glasprint wordt de spleet tussen het glas en de behuizing opgevuld met een afdichtingsmateriaal. Voor integratie in toepassingen waar deze spleetafdichting zichtbaar blijft, zijn vulmaterialen in verschillende kleuren beschikbaar. In het ontwerp wordt rekening gehouden met thermische uitzetting van de componenten zodat chemische weerstand gegarandeerd blijft.

Systeempartner met innovatieve kracht

Met de diepgaande kennis en rijke ervaring in het ontwerpen van HMI-PCAP bedieningssystemen en complete oplossingen ontwikkelt SCHURTER, samen met de klant, de optimale oplossing, precies afgestemd op de specifieke toepassingseisen. SCHURTER beschikt over de specifieke expertise en bijbehorende certificering voor de integratie van componenten als touchscreens, displays en controllers. Productieprocessen zoals het bedrukken van glas, lamineren, optisch verlijmen en het integreren van alle elektronica vinden in eigen huis plaats, waardoor hoogwaardige complete oplossingen kunnen worden geproduceerd met een korte doorlooptijd.